Naukowcy z Laboratorium Reaktora Jądrowego MIT oraz Westinghouse Electric Co. otrzymali od Exelon Generation dofinansowanie na opracowanie specjalnej powłoki do zastosowania w reaktorach jądrowych. Ma ona chronić koszulki paliwowe, otaczające pręty zawierające substancję radioaktywną.

Koszulka paliwowa to cienkościenna rurka, otaczająca pręt paliwowy w reaktorze jądrowym. Najczęściej wykonana z odpornego na wysokie temperatury zircaloyu, stopu cyrkonowego z domieszkami, zapobiega wyciekowi substancji radioaktywnej. Stale działają na nią jednak pewne szkodliwe czynniki, które w dłuższej perspektywie grożą jej uszkodzeniem. Nad ochroną przed tymi czynnikami pracują właśnie naukowcy z MIT.

Miliony dolarów na naprawę

Wspomniane szkodliwe czynniki, działające na koszulki paliwowe w reaktorach lekkowodonych (LWR – ang. Light Water Reactor), to:

- ścieranie i zużycie wynikające z tarcia między prętem a siatką dystansującą,

- porowaty osad korozyjny (zanieczyszczenia CRUD),

- absorpcja wodoru,

- kryzys wrzenia.

Tarcie może spowodować przetarcie koszulki, natomiast zanieczyszczenia CRUD i absorpcja wodoru – jej zniszczenie przez korozję. Kryzys wrzenia oznacza natomiast, że nastąpiło przejście standardowego typu wrzenia chłodziwa, czyli przechłodzonego wrzenia pęcherzykowego, w przepływ błonowy, wskutek którego paliwo zostaje odizolowane warstwą pary wodnej. W konsekwencji pogarsza się przepływ ciepła w reaktorze.

Wszystkie te czynniki mogą spowodować uszkodzenie koszulki paliwowej, a w konsekwencji – uwolnienie reaktywnej substancji do chłodziwa. A każdy dzień stracony na naprawę takiej usterki kosztuje, bagatela, 1 milion $.

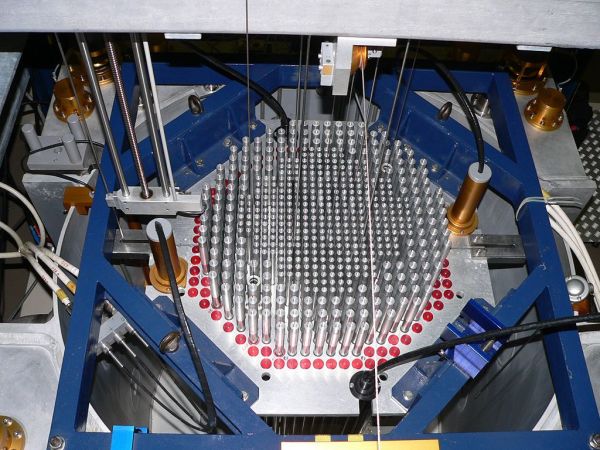

Reaktor jądrowy. Umieszczone pręty paliwowe otoczone są koszulkami paliwowymi.

Fot. Rama / Wikimedia Commons

Technologia w trybie express

Zespół z MIT postawił sobie za cel w ciągu trzech lat opracować skuteczną technologię, która będzie chronić koszulki przed wspomnianymi czynnikami. Naukowcy zamierzają z nimi walczyć przy pomocy specjalnej powłoki oraz modyfikacji stopu zircaloy na poziomie nano- i mikro-. Przewidywane rezultaty to:

- zminimalizowanie lub zapobieganie tworzeniu się osadów i absorpcji wodoru, co zwiększy czas życia, stabilność oraz gęstość mocy paliwa,

- zwiększenie twardości, by zapobiec ścieraniu koszulek w wyniku tarcia prętów o oddzielającą je od siebie siatkę dystansującą,

- zwiększenie krytycznego strumienia ciepła (CHF), by poprawić przepływ ciepła w reaktorze.

Powłoka wraz z modyfikacjami mają zostać zastosowane w komercyjnych reaktorach w USA już w roku 2019. To niezwykle ambitny cel, ponieważ trzy lata na rozwinięcie podobnej technologii jest czasem bardzo krótkim. Zazwyczaj opracowanie rozwiązania w laboratorium oraz jego implementacja dla komercyjnych reaktorów zajmuje w sumie od 10 do 15 lat.

Źródło: pcimag.com