Metalowe puszki są z nami już od ponad 200 lat i trudno sobie dziś wyobrazić świat bez nich. Choć ich wygląd przez te wszystkie lata specjalnie się nie zmienił, dysponujemy dzisiaj technologiami powlekania, które skutecznie chronią metalowe opakowania przed korozją. I chronią nas – zabezpieczając przechowywane w nich jedzenie przed przenikaniem jonów metali.

Od momentu ich wynalezienia i opatentowania w 1810 roku puszki cieszą się niesłabnącą popularnością. I służą dziś do przechowywania różnych rzeczy – od jedzenia poprzez kosmetyki aż po pastę do butów i dziecięce zabawki. Metalowe opakowanie stanęło na wysokości zadania – jest lekkie, wytrzymałe, odporne na ciepło. A zabezpieczające powłoki – takie jak poliestrowy system Dynapol od Evonik – dodatkowo chronią je przed korozją.

Jedzenie wolne od jonów metalu

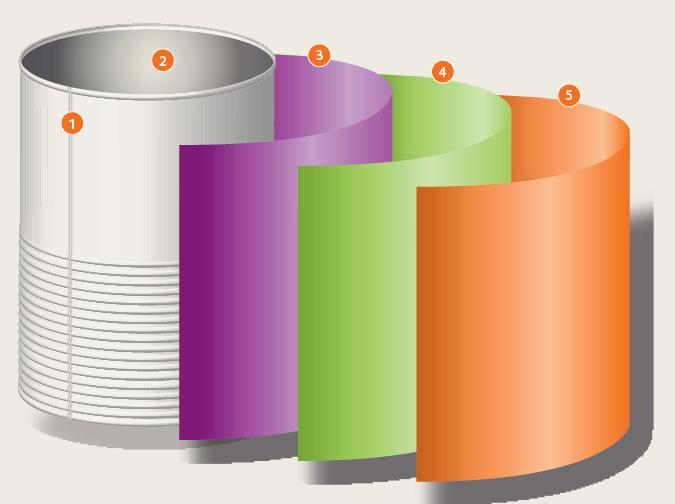

Puszki są zwykle powleczone kilkoma warstwami materiału – do trzech powłok na zewnątrz oraz przynajmniej jedna od wewnątrz. Zewnętrzne pełnią rolę dekoracyjną i chronią metal przed rdzą, a nadruk – przed zdrapaniem.

Wewnętrzne również zabezpieczają opakowanie przed korozją, ale w tym wypadku jest to już kwestia naszego bezpieczeństwa. Jedzenie przechowywane w puszkach często zawiera kwas octowy lub mlekowy, oleje i sole, które agresywnie działają na metal. Jeżeli rozwinie się korozja, szkodliwe jony metalu zostaną uwolnione i mogą przeniknąć do jedzenia. Należy temu zapobiec.

Dotychczas stosowane powłoki wewnętrzne bazowały zwykle na epoksydach i zawierały bisfenol A – podstawowy budulec żywic epoksydowych. Ponieważ jednak badania wykazały, że związek ten może być dla nas szkodliwy, eksperci zalecają wykorzystanie innego rodzaju żywic. Evonik proponuje alternatywne poliestry – powłoka Dynapol nie zawiera bisfenolu A, a skutecznie chroni opakowanie nawet w przypadku bardzo „agresywnej” zawartości (kapusta kiszona, tuńczyk, ostre chili).

Co musi znieść powłoka?

Największą trudność w procesie powlekania puszek stanowi fakt, że powłoki nanoszone są i poddawane wygrzewaniu na płaskich arkuszach blachy. Dopiero z powleczonych arkuszy formowane są puszki, dlatego też powłoka musi mieć doskonałą elastyczność. W przeciwnym razie w wyniku wyginania zacznie pękać i łuszczyć się. Równocześnie jednak musi być zwarta, twarda i wytrzymała, gwarantując niezawodną ochronę.

Drugą ciężką próbą, jaką musi przejść powłoka, jest sterylizacja. Aby przedłużyć trwałość żywności, kieruje się puszki do komory sterylizacyjnej, gdzie przez pewien czas pozostają w temperaturze 130°, pod wysokim ciśnieniem. To oczywiście bardzo trudne warunki, na które powłoka musi być w pełni odporna.

Ta sama puszka, nowe technologie

Jak zapewnia producent, system Dynapol spełnia te warunki. Odpowiednie spoiwo zabezpiecza spoinę puszki (1 – Rys.). Warstwa bazowa (3) chroni przed korozją i stanowi odpowiedni podkład pod wysokiej jakości nadruk (4). Na koniec nanoszony jest bezbarwny lakier (5), który chroni nadruk podczas sterylizacji oraz zapobiega jego ścieraniu lub zarysowaniu. Warstwa wewnętrzna (2) natomiast chroni metal przed kwasami i w żaden sposób nie wpływa na smak zawartości.

Ponieważ problemy związane z trwałością metalowej puszki lub jej wpływem na zawartość zwykle wychodzą na jaw po kilku tygodniach lub miesiącach, na etapie magazynowania, transportu lub pozostawania na sklepowej półce, system Evonik został poddany długotrwałym obserwacjom. Przeszedł je z pozytywnym rezultatem.

To prawda, że przez dwa stulecia swojego istnienia metalowa puszka niespecjalnie się zmieniła. Dysponujemy jednak dziś technologiami, które lepiej chronią ją przed wpływem środowiska zewnętrznego – i chronią nas przed samą puszką.

Źródło: Evonik